2024

Transportation

SIE MÖCHTEN BEI IHREM NÄCHSTEN FAHRZEUG GEWICHT SPAREN?

Bringen sie Ihre Designs der nächsten Generation mit Sika voran.

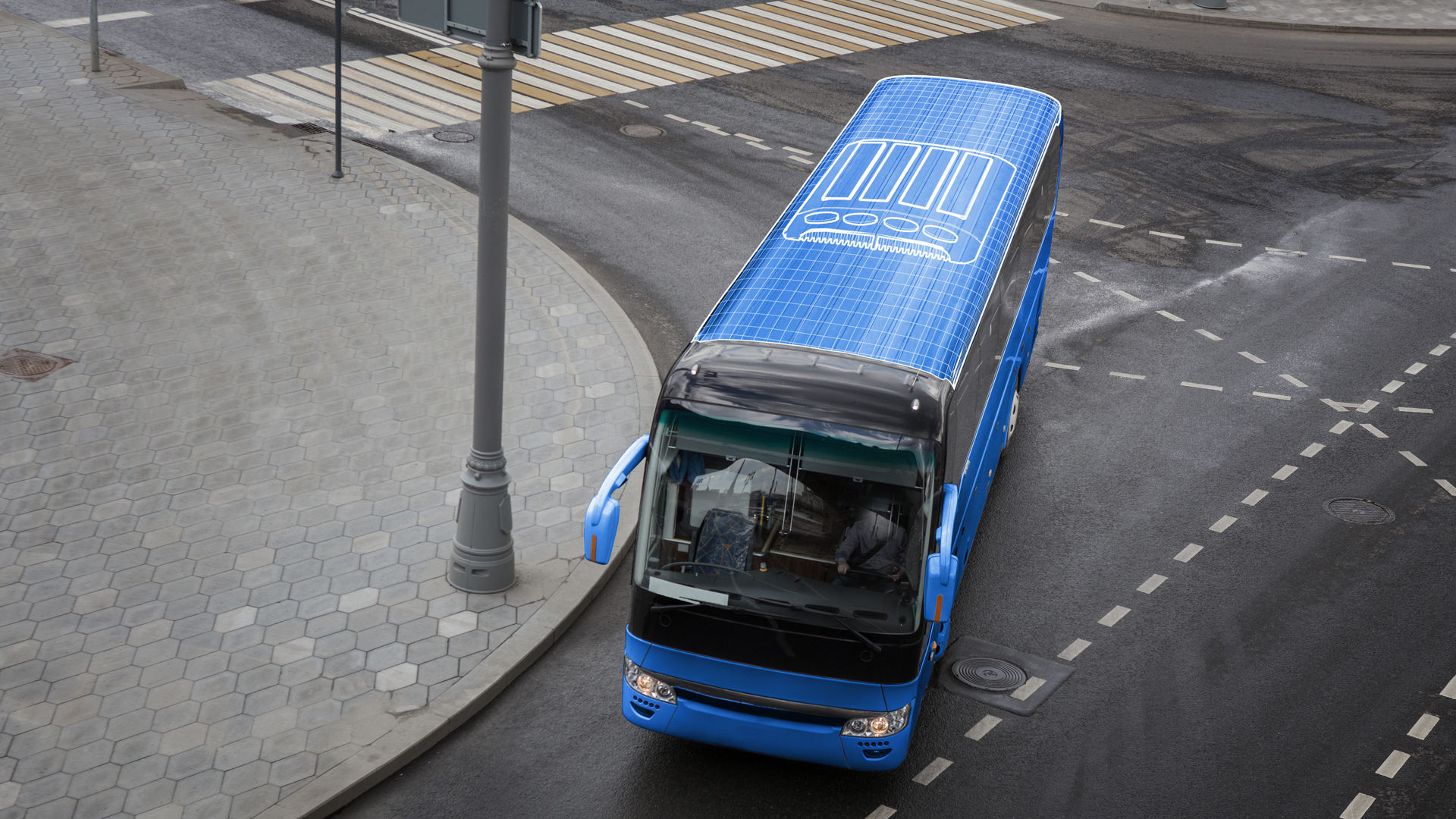

Jetzt ist es möglich, Busdächer 90 % schneller mit 25-30 % weniger Gewicht und nur einem Bruchteil des Montagepersonals zusammenzubauen. Durch das Verkleben von leichten Verbunddachmodulen direkt am Stahlkörper des Fahrzeugs können Hersteller Materialien, Gewicht und Zeit sparen, und das alles, während sie die höchsten OEM-Sicherheits- und Leistungsstandards erfüllen. Entdecken Sie, wie die innovativen Klebe- und Montagelösungen von Sika Ihnen dabei helfen können, die Grenzen herkömmlicher mechanischer Befestigungen zu überwinden und Ihr Unternehmen voranzubringen.

In der sich schnell verändernden Landschaft der Nutzfahrzeugfertigung ändern sich auch die Paradigmen der Konstruktion. Neue Hybridplattformen, große modulare Komponenten und Konstruktionen aus verschiedenen Materialien verändern die Art und Weise, wie Fahrzeuge konstruiert und gebaut werden. Gleichzeitig sind erfahrene Schweißer knapp, während die Materialkosten weiter steigen. Sikas Klebesysteme für Busdächer bewältigen diese Herausforderungen und ermöglichen leichtere Busse, die mehr Passagiere befördern können und sorgen gleichzeitig dafür, dass weniger Zeit, Material und Aufwand für die Montage benötigt wird.

Beschleunigung der Produktion

Herkömmliche Konstruktionsmethoden wie z.B. das Schweißen führen oft zu längeren Produktionszeiten und arbeitsintensiven Prozessen. Für einen unabhängigen Bushersteller, der ein traditionelles Rohbaudesign mit mehreren Metallsegmenten nutzt, die durch Schweißen und Schrauben gefügt werden, ergab sich dadurch ein 24-Stunden-Produktionsprozess mit drei Schichten und mehreren Mitarbeitern an der Linie.

Anstatt sechs Arbeiter für die Montage und den Zusammenbau einzelner Dachteile zu verwenden, beschloss der Bushersteller die Möglichkeiten eines neuen, strukturell integrierten Sandwich-Dachs aus Verbundwerkstoffen zu erkunden, das in einem Stück montiert werden konnte. Standardklebstoffe wurden zwar in Betracht gezogen, aber aufgrund ihrer kurzen Offenzeit, die erforderte, dass sechs Arbeiter den Klebstoff gleichzeitig auftragen mussten sowie der langen Aushärtungszeit, die bis zu zwölf Stunden unproduktive Wartezeit bedeutete, wurden Sie als nicht anwendbar angesehen.

Glücklicherweise haben Sikas speziell formulierte Powerflex- und Curing-by-Design Technologien diese Hindernisse beseitigt. Mithilfe von Kartuschen oder einem Pumpsystem kann der Klebstoff von nur einer oder zwei Personen aufgetragen werden. Zudem bedeutet schnelleres Aushärten, dass die nachfolgenden Montageschritte in weniger als zwei Stunden nach dem Einbau fortgesetzt werden können und somit in einer Zeitersparnis von 90% resultiert.

Verbesserung von Leistung und Sicherheit

Im Gegensatz zu herkömmlichen Klebstoffen, die bei extremen Temperaturen oft durch Wärmeausdehnung beeinträchtigt werden, bieten Powerflex-Klebstoffe eine höhere Zähigkeit und Schlagfestigkeit in einem Temperaturbereich von -40 °C bis 100 °C. Durch das Fügen verschiedener Materialien und die Optimierung der Spannungsverteilung, bieten diese Klebstoffe eine gleichbleibende Leistung über einen weiten Temperaturbereich, wodurch Flexibilität bei niedrigen Temperaturen und Steifigkeit bei höheren Temperaturen gewährleistet ist. Wie umfangreiche Rollover-Tests und FEM-Simulationen deutlich zeigen, ist das Ergebnis eine konsequente Verbesserung der strukturellen Crashsicherheit (ECE R66) des Busaufbaus.

Maßgeschneiderte Aushärtungszeiten

Zusätzlich zur Gewährleistung optimaler Klebstoffeigenschaften bietet die innovative Curing-by-Design-Technologie von Sika eine neue Dimension der Flexibilität und Kontrolle über den gesamten Aushärtungsprozess. Curing-by-Design führt einen Katalysator ein, der die Aushärtungsreaktion verzögert, die Arbeitszeit des Klebstoffs von der Aushärtungsgeschwindigkeit entkoppelt und Herstellern die Möglichkeit gibt, die Aushärtungsreaktion genau an Ihre Bedürfnisse anzupassen. Diese Innovation minimiert unproduktive Ausfallzeiten während der Montage, was zu einer schnellen Aushärtung und schnelleren Produktionsprozessen ohne den Bedarf externer Wärmequellen führt.

Leichter, stärker und effizienter

Dank einer maßgeschneiderten Kombination aus der Powercure- und der Curing-by-Design-Technologie sowie der umfassenden Zusammenarbeit mit dem Technologiepartner 3A Composites Mobility AG (XBODY®) haben ein bekannter Bushersteller und Sika gemeinsam Pionierarbeit geleistet, um eine neue Generation von Busdachklebsystemen zu entwickeln, die sicherer, leichter und einfacher zu montieren sind. Das neuste Modell bietet im Vergleich zu früheren Konstruktionen eine verbesserte Steifigkeit für alle Lastfälle, eine optimierte Spannungsverteilung sowie eine Gewichtseinsparung von bis zu 500 kg. Darüber hinaus verzeichnet es eine deutliche Steigerung der Materialeffizienz und Arbeitsproduktivität.

Gemeinsam die Zukunft gestalten

Natürlich entstehen neue Designs und Montageprozesse nicht über Nacht. Deshalb unterstützt Sika Ihre Produktionskonzepte weit über die Grenzen von Material und Technologie hinweg. Mit sehr erfahrenen Experten in den Bereichen Design,Prozess, Fahrzeug-, Klebstoff- und Systemtechnik ist es unser Ziel, die Geschäftsstrategie eines jeden Kunden vom Prototyping bis zur Zertifizierung zu begleiten. Dabei steht für uns das persönliche Engagement im Vordergrund, bei dem unser Team von Klebstoffingenieuren sowie globalen und lokalen Vertriebsmitarbeitern gemeinsam an strategische Innovationen unserer Kunden arbeitet und diese verfolgt.

Wie können wir Ihr Unternehmen voranbringen?

Zu den Partnerdienstleistungen von Sika Transportation gehören:

- Technische Dokumentation zur Unterstützung von Entwurf und Simulation

- Projektspezifische Oberflächen-, Material- und Haltbarkeitsprüfungen

- Unterstützung bei der Implementierung und Validierung für die richtige Ausrüstung und effiziente Prozesse

- Maßgeschneiderte Anwendungsschulungen für Kunden

- Auditierung von Produktionslinien

- Individuelle und lokale Kundenbetreuung

Nachgewiesene Leistungsvorteile

- Gewichtsreduzierung

- Erhöhte Steifigkeit für alle Lastfälle

- Verbesserte Spannungsverteilung

- Stabile Leistungseigenschaften von -40 °C bis 100 °C

- Zusatzmodule und Designmöglichkeiten beim Materialmix

Nachgewiesene Produktionsvorteile

- Weniger als zwei Stunden Aushärtungszeit

- Weniger Arbeitskräfte für die Montage erforderlich

- Weniger und schnellere Produktionsschritte

- Einfacherer Klebstoffauftrag: Komprimierbarkeit, niedrige Viskosität, Standfestigkeit, keine VOC, keine Gerüche

- Geeignet für Automatisierungsprozesse