Sikafloor®-268

Emissionsarme, wirtschaftliche Epoxidharz - Verlaufsbeschichtung

Niedrigviskoses 2-komponentiges Epoxidharz-Bindemittel für Verlaufsbeschichtungen

Total solid nach Prüfverfahren DEUTSCHE BAUCHEMIE

- Gute chemische und mechanische Beständigkeit

- Leicht zu reinigen

- Emissionsarm gemäß AgbB-Prüfkriterien

- Glänzende Oberfläche

- Wirtschaftlich, da universell einsetzbar

- Flüssigkeitsdicht

- Rutschhemmende Ausführung möglich

- Enorme Farbtonvielfalt

- Phenolfrei

Anwendung

- Geeignet für Beschichtungen und Beläge auf Beton- und Zementestrichen, wie z.B. in Produktionsräumen, Lagerhallen, Werkstätten, Parkhäusern, Garagen und auf Verladerampen. Mit Farbchips können individuelle, optisch anspruchsvolle Oberflächen hergestellt werden.

Vorteile

- Gute chemische und mechanische Beständigkeit

- Leicht zu reinigen

- Emissionsarm gemäß AgbB-Prüfkriterien

- Glänzende Oberfläche

- Wirtschaftlich, da universell einsetzbar

- Flüssigkeitsdicht

- Rutschhemmende Ausführung möglich

- Enorme Farbtonvielfalt

- Phenolfrei

Verpackung

| Komponente A: | 21 kg |

| Komponente B: | 4 kg |

| Komponente A+B: | 25 kg (Fertigmischung) |

Farbe

| Harz – Komponente A | |

| Härter – Komponente B |

Fast alle Farbtöne möglich.

Geringe Farbtonabweichungen sind aus rohstoffbedingten Gründen unvermeidbar. Es können bei hellen Bunttönen, wie z. B. im Gelb- oder Orangebereich, Farbtonabweichungen durch die Verfüllung mit Quarzsand dauerhaft auftreten. Unter UV- und Witterungseinflüssen sind Epoxidharze generell nicht dauerhaft farbtonstabil.

Produktdetails

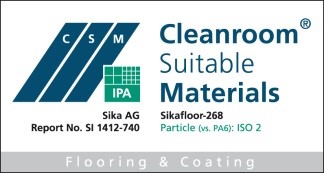

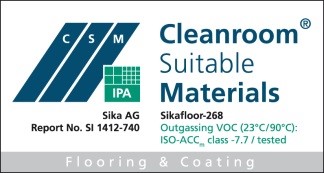

PRÜFZEUGNISSE

- IPA-Zertifikat Sikafloor®-268 CSM-Qualifizierungsbescheinigung

- Partikelemission ISO 14644-1 Klasse 2 - Report-Nr. SI 1412-740

- TVOC-Ausgasung ISO 14644-8 Klasse -7,7- Report-Nr. SI 1412-740

- Eurofins-Ausgasungszertifikat gemäß AgbB-Schema und DIBt-Zulassungsgrundsätzen.

- Gutachten - Einhaltung der Anforderungen bauliche Anlagen bezüglich des Gesundheitsschutzes (ABG) - G-156-17-0009

|

|

Lagerfähigkeit

Vom Tag der Produktion mind. 12 Monate.

Lagerbedingungen

In original verschlossenen Gebinden trocken, kühl, aber frostfrei.

Dichte

| Komponente A | Keine Angabe |

| Komponente B | Keine Angabe |

| Mischung | 1,5 kg/l |

Shore-Härte (D)

| ~77 | (14 Tage / + 23°C) |

Druckfestigkeit

| ~80 N/mm² | (28 Tage / +23°C) |

Chemische Beständigkeit

Siehe Chemikalienbeständigkeitsliste.

Thermische Beständigkeit

| Belastung | Temperatur (trockene Hitze) |

| Dauerhaft | + 50°C |

| Kurzzeitig max. 7 Tage | + 80°C |

| Kurzzeitig max. 12 Stunden | + 100°C |

Kurzzeitige feuchte/nasse Hitze* bis + 80°C, wenn die Belastung nur gelegentlich ist (z.B. Dampfreinigung).

* keine gleichzeitige chemische und mechanische Belastung.

Anwendung

Mischverhältnis

84 Gew.-Teile Komp. A

16 Gew.-Teile Komp. B

Lufttemperatur

Minimal + 10°C

Maximal + 30°C

Relative Luftfeuchtigkeit

Maximal 80%

Taupunkt

Vor Betauung schützen. Während der Applikation und der Aushärtung muss die Untergrundtemperatur mind. + 3°C über der Taupunkttemperatur liegen.

Untergrundtemperatur

Minimal + 10°C

Maximal + 30°C

Verarbeitungszeit

| Untergrundtemperatur | |

| +10°C | 40 Min. |

| +20°C | 25 Min. |

| +30°C | 15 Min. |

Die oben angegebenen Zeiten sind ca. Angaben und können bei alternativen Umgebungsbedingungen variieren.

Aushärtezeit

| Untergrundtemperatur | Minimal | Maximal |

| +10°C | 30 Stunden | 3 Tage |

| +20°C | 24 Stunden | 2 Tage |

| +30°C | 16 Stunden | 1 Tag |

Die oben angegebenen Zeiten sind ca. Angaben und können bei alternativen Umgebungsbedingungen variieren.

Wartezeit bis zur Nutzung

| Untergrund-temperatur | +10°C | +20°C | +30°C |

| Begehbar | 30 Std. | 24 Std. | 16 Std. |

| Leicht belastbar | 5 Tage | 3 Tage | 2 Tage |

| Voll belastbar | 10 Tage | 7 Tage | 5 Tage |

Die oben angegebenen Zeiten sind ca. Angaben und können bei alternativen Umgebungsbedingungen variieren.

Materialverbrauch

Verlaufsbeschichtung*

Grundierung:

Sikafloor®-150 / -151: 0,3–0,5 kg/m²

Egalisierung:

Bei einer zu großen Rauigkeit und Unebenheit muss die Oberfläche mit einer Egalisierung oder Kratzspachtelung mit Sikafloor®-150 / -151 oder Sikafloor®-81 EpoCem egalisiert werden (siehe auch diese Produktdatenblätter).

Verarbeitungswerkzeug für die Verlaufsbeschichtung:

- Schichtdicke 1,5 - 2,0 mm: Z.B Zahnform 25, der Fa. Polyplan

- Schichtdicke 2,0 - 3,0 mm: Z.B Zahnform 48, der Fa. Polyplan

Verlaufsbeschichtung 1,5 - 3,0 mm bei 10-20°C:

| Mischungsverhältnis: | 1 Gew.-Teil Sikafloor®-268 0,4 Gew.-Teile Quarzsand 0,1–0,3 mm |

| Verbrauch: | 1,71 kg/m² Mischung je mm Schichtdicke |

Verlaufsbeschichtung 1,5 - 3,0 mm bei 20-30°C:

| Mischungsverhältnis: | 1 Gew.-Teil Sikafloor®-268 0,5 Gew.-Teile Quarzsand 0,1–0,3 mm |

| Verbrauch: | 1,75 kg/m² Mischung je mm Schichtdicke |

*Alle Werte wurden mit Quarzsand 0,1-0,3 mm der Firma Quarzwerke Frechen bei einer Material- und Untergrundtemperatur von 20°C ermittelt. Andere Sandtypen beeinflussen die Produkteigenschaften, wie z. B. Füllgrad, Entlüftungsverhalten, Verlauf, Optik und Verbrauch. Geringere Temperaturen setzen Füllgrad, Entlüftungsverhalten und Verlauf herab.

VERARBEITUNGSANWEISUNG

Falls die Untergrund- und Umgebungstemperatur bei Verarbeitung und Aushärtung von Epoxidharzen unter 12 °C liegt, kann es zu einer Verlangsamung der Vernetzungsreaktion kommen. Dies kann bei zu frühem Kontakt mit Wasser – z.B. durch Reinigung – Carbamatbildung verursachen. Diese mindert die Haftung zu nachfolgenden Schichten und muss ggf. entfernt werden. Vor und während der Verarbeitung bis zur Aushärtung von Flüssigkunststoffen ist der Umgang mit silikonhaltigen Stoffen oder anderen reaktionsstörenden Produkten in der Umgebung zu verhindern.

MISCHEN

Vor dem Mischen Komponente A maschinell aufrühren. Die Komponenten A + B vor der Verarbeitung im vorgeschriebenen Mischungsverhältnis vorsichtig zusammengeben. Um Spritzer oder gar ein Überschwappen der Flüssigkeiten zu verhindern, die Komponenten mit einem stufenlos verstellbaren elektrischen Rührgerät kurze Zeit mit geringer Drehzahl durchmischen. Anschließend die Rührgeschwindigkeit zur intensiven Vermischung auf maximal 300 U/min steigern. Nach ca. 2 Minuten den vorgesehenen Anteil Quarzsand zugeben. Die Mischdauer beträgt mindestens 3 Minuten und ist erst dann beendet, wenn eine homogene Mischung vorliegt. Gemischtes Material in ein sauberes Gefäß umfüllen (umtopfen), und nochmals kurz, wie oben beschrieben durchmischen.

VERARBEITUNG

Das fertig gemischte Material wird streifenförmig ausgegossen und mit der Traufel, Kauppspachtel oder Zahnrakel in der geforderten Schichtdicke gleichmäßig verteilt. Die frisch aufgezogene Schicht wird mit einer Stachelwalze im Kreuzgang nachgerollt und entlüftet.

GERÄTEREINIGUNG

Sika® Verdünnung C

Vollständig ausgehärtetes Material kann nur mechanisch entfernt werden.