Sikafloor® MultiDur ES-40 DE

Sikafloor® Gewässerschutz-System 392

Chemisch hoch beständiges Beschichtungssystem gemäß WHG, AwSV und TRwS 786.

Beschichtungssystem auf Epoxidharzbasis mit hoher chemischer Beständigkeit und rissüberbrückenden Eigenschaften.

▪ Rissüberbrückend

▪ Flüssigkeitsdicht

▪ Mit Staplern direkt befahrbar

Systemstruktur

1

Primer

2

Wearing coat

Anwendung

Beschichtung von Auffangwannen und -räumen in LAU- und HBV-Anlagen, die dem WHG bzw. der AwSV unterliegen. Das Sikafloor® Gewässerschutz-System 392 ist befahrbar. Auch als Industriefußboden bei hoher chemischer und mittelschwerer mechanischer Belastung einsetzbar.Vorteile

▪ Chemisch hoch beständig▪ Rissüberbrückend

▪ Flüssigkeitsdicht

▪ Mit Staplern direkt befahrbar

Aussehen System

| Sikafloor® P 922: | hellgelb |

| Sikafloor®-392: | ca. RAL 1001, ca. RAL 3009, ca. RAL 6011, ca. RAL 7015, ca. RAL 7016, ca. RAL 7023, ca. RAL 7024, ca. RAL 7032, ca. RAL 7038, ca. RAL 7040, ca. RAL 7042, ca. RAL 9002 |

Geringe Farbtonabweichungen sind aus rohstoffbedingten Gründen unvermeidbar. Unter UV- und Witterungseinflüssen sind Epoxidharze generell nicht dauerhaft farbtonstabil.

Systemdetails

PRÜFZEUGNISSE

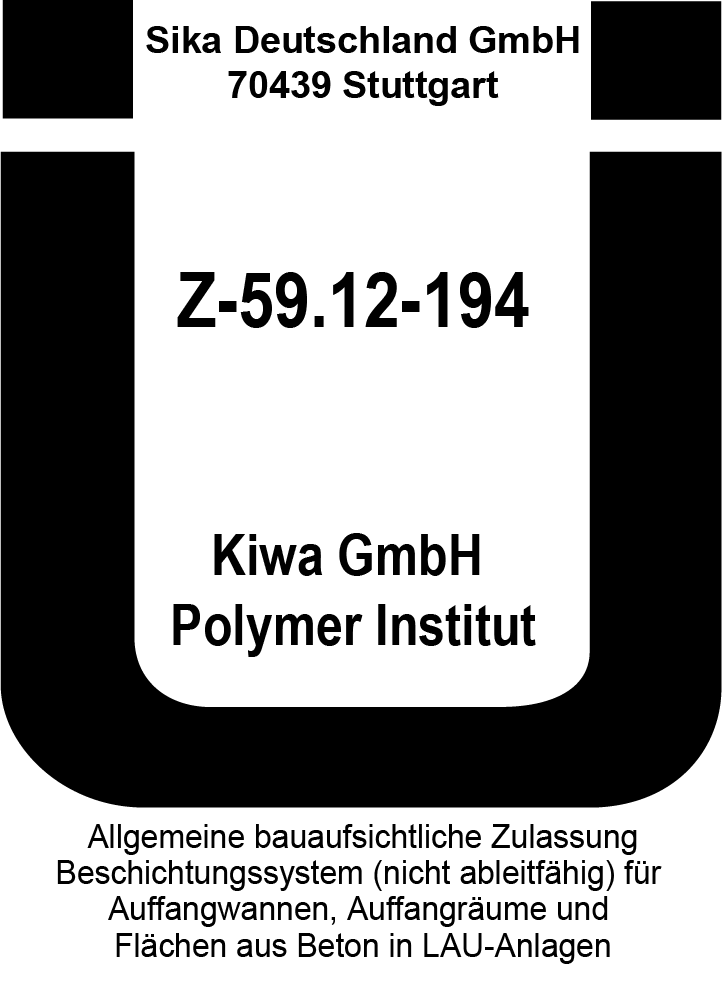

- Allgemeine bauaufsichtliche Zulassung Nr. Z-59.12-194 im Sikafloor® Gewässerschutzsystem 392 als Sikafloor® MultiDur ES-40 DE

- Brandklassifizierung gemäß DIN EN 13501-1, Prüfbericht Nr. P00405516/04, Klasse Bfl - s1, MPA Dresden, Deutschland, Juli 2024

- selbstverlaufende, farbige Epoxidbeschichtung nach EN 1504-2: 2004 und EN 13813, mit CE-Kennzeichnung

- Rutschhemmung

- Lackverträglichkeit

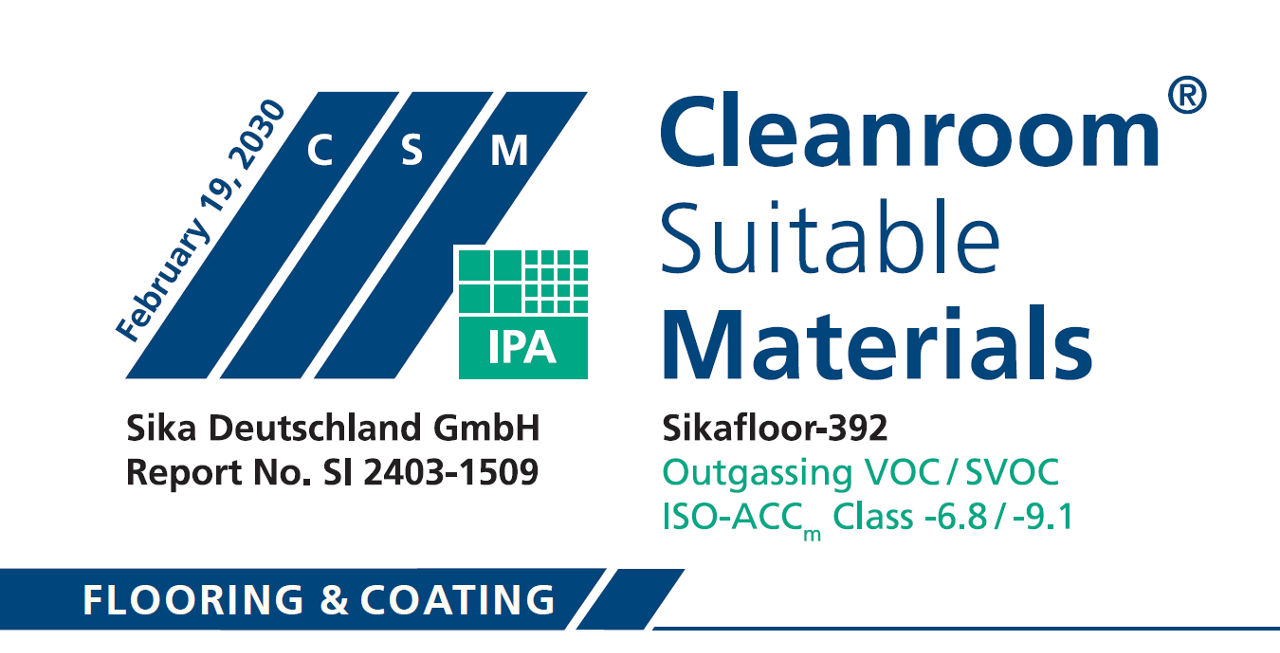

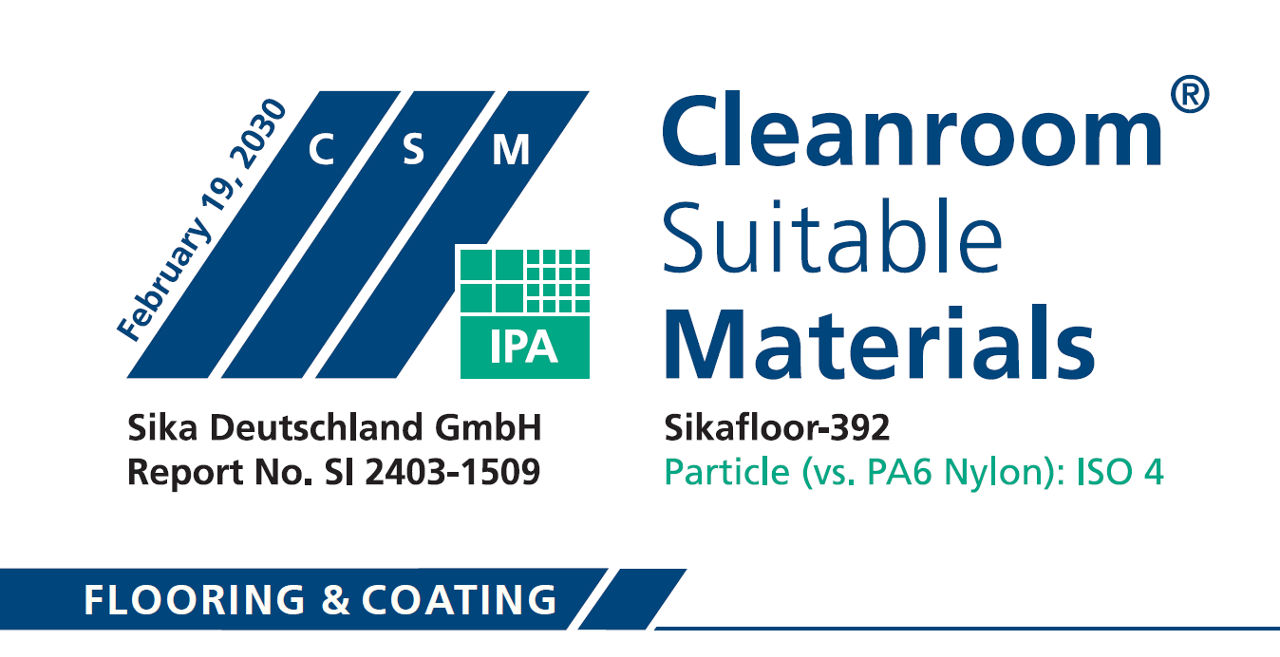

- Partikelemissionszertifikat Sikafloor® MultiDur ES-40 DE CSM Qualitätsbescheinigung nach ISO 14644-1, Klasse 4, Prüfbericht Nr. SI 2403-1509

- Ausgasungszertifikat Sikafloor® MultiDur ES-40 DE CSM Qualitäsbescheinigung nach VDI 2083 Teil 17 und ISO 14644-15, Klasse -9,1, Prüfbericht Nr. SI 2403-1509

- Riboflavintest, excellent, Prüfbericht Nr. SI 2403-1509

| | |

| |

Systemaufbau

| Sikafloor® P 922 | Xolutec® |

| Sikafloor®-392 | Epoxidharz |

Shore-Härte (D)

| Nach 28 Tagen bei +23 °C | 65 |

Abriebfestigkeit

| ca. 1685 mg | (8 Tage / 23° C / 50% r.F) |

Taber Abraser Test (H 22 Rad/ 1.000 g/ 1.000 Durchgänge)

Rissüberbrückung

| (ZG des DIBt) |

Chemische Beständigkeit

Hoch beständig gegen viele Medien. Siehe Chemikalienbeständigkeitsliste und allgemeine bauaufsichtliche Zulassung.

Thermische Beständigkeit

| Belastung* | Temperatur (trockene Hitze) |

| Dauerhaft | + 50°C |

| Kurzzeitig max. 7 Tage | + 80°C |

Kurzzeitige feuchte/nasse Hitze* bis + 80°C, wenn die Belastung nur gelegentlich ist (z.B. Dampfreinigung).

* keine gleichzeitige chemische und mechanische Belastung.

Anwendung

Lufttemperatur

Minimal + 8°C

Maximal + 30°C

Relative Luftfeuchtigkeit

Maximal 80%

Taupunkt

Während der Applikation und der Aushärtung muss die Untergrundtemperatur mind. + 3°C über der Taupunkttemperatur liegen. Vor Betauung schützen.

Untergrundtemperatur

Minimal + 8°C

Maximal + 30°C

Untergrundfeuchtigkeit

Maßgeblich sind die Angaben der unter "Beschichtungsaufbau" genannten Systemgrundierungen.

Offene Zeit

Sikafloor® P 922

| Untergrundtemperatur | Zeit |

| + 12°C | ca. 25 Minuten |

| + 23°C | ca. 20 Minuten |

| + 30°C | ca. 15 Minuten |

Sikafloor®-392

| Untergrundtemperatur | Zeit |

| + 20°C | ca. 15 Minuten |

Die oben angegebenen Zeiten sind ca. Angaben und können bei alternativen Umgebungsbedingungen variieren.

Wartezeit zwischen den Arbeitsgängen

Sikafloor® P 922

| Untergrundtemperatur | Min. | Max. |

| + 10°C | 60 Stunden | 4 Tage |

| + 20°C | 24 Stunden | 2 Tage |

| + 30°C | 16 Stunden | 24 Stunden |

Sikafloor®-392

| Untergrundtemperatur | Min. | Max. |

| + 10°C | 12 Stunden | 48 Stunden |

| + 23°C | 8 Stunden | 48 Stunden |

| + 30°C | 7 Stunden | 48 Stunden |

Wartezeit bis zur Nutzung

Sikafloor®-392

| Untergrundtemperatur | + 10°C | + 20°C | + 30°C |

| Begehbar nach | 72 Stunden | 24 Stunden | 24 Stunden |

| Leicht belastbar nach | 6 Tagen | 5 Tagen | 5 Tagen |

| Voll belastbar nach | 14 Tagen | 12 Tagen | 10 Tagen |

Das Sikafloor® Gewässerschutz-System 390 N kann mit luftbereiften Gabelstaplern nach 2 Wochen und mit vulkollanbereiften Hubwagen nach 3 Wochen befahren werden.

Materialverbrauch

Waagerechte Flächen

| Innenflächen / Außenflächen | Flächen mit rückseitiger Durchfeuchtung |

| Grundierung Kratzspachtelung Sikafloor® P 922 + Quarzsand 0,1 - 0,4 mm + bis zu 5 Gew.-% Sikafloor® TIX WHG Verbrauch: 1,0 - 1,2 kg/m² + Quarzsand 0,1 - 0,4 mm, 1:1 gefüllt Mörtel für Hohlkehlen Sikafloor® P 922 + Sikafloor®-280 Verbrauch: 0,3 - 0,5 kg/m² + Quarzsandmischung Sikafloor®-280, im Verhältnis 1:10 Beschichtung | Grundierung Temporäre Feuchtigkeitssperre Beschichtung |

Schräge und senkrechte Flächen

| Innenflächen / Außenflächen | Flächen mit rückseitiger Durchfeuchtung |

| Grundierung Kratzspachtelung Sikafloor® P 922 + bis zu 5 Gew.-% Sikafloor® TIX WHG Verbrauch: 0,5 - 0,7 kg/m² Beschichtung | Temporäre Feuchtigkeitssperre Sikagard®-720 EpoCem Verbrauch: 4,5 - 6,0 kg/m² Beschichtung |

UNTERGRUNDQUALITÄT

Der Untergrund muss ausreichend tragfähig sein (Druckfestigkeit mind. 25 N/mm²). Die Oberfläche muss eben, feingriffig, fest, trocken, fett- und ölfrei und frei von losen und absandenden Teilen sein. Grundierung und Egalisierung je nach Art des Untergrundes. Die Abreißfestigkeit darf 1,5 N/mm² nicht unterschreiten.

UNTERGRUNDVORBEREITUNG

Nicht ausreichend tragfähige Schichten und Verschmutzungen mechanisch, z.B. durch Strahlen oder Fräsen, entfernen. Fehlstellen, Löcher oder Ausbrüche sind mit Sika®-Produkten zu egalisieren. Grundierte Flächen von Verunreinigungen säubern.

MISCHEN

Vor dem Mischen Komponente A maschinell aufrühren. Die Komponenten A + B vor der Verarbeitung im vorgeschriebenem Mischungsverhältnis vorsichtig zusammengeben. Um Spritzer oder gar ein Überschwappen der Flüssigkeit zu verhindern, die Komponenten mit einem stufenlos verstellbaren elektrischen Rührgerät kurze Zeit mit geringer Drehzahl durchmischen. Anschließend die Rührgeschwindigkeit zur intensiven Vermischung auf maximal 300 U/min steigern.Die Mischdauer beträgt mindestens 3 Minuten und ist erst dann beendet, wenn eine homogene Mischung vorliegt. Gemischtes Material in ein sauberes Gefäß umfüllen (umtopfen), und nochmals kurz, wie oben beschrieben durchmischen.

VERARBEITUNG

Verschleißschicht - horizontale Flächen

Sikafloor®-392 ausgießen und mit einem Doppelblattspachtel oder Zahnrakel mit Reckteckzahnung auf die gewünschte Schichtdicke gleichmässig verteilen. Für ein besseres Finish die frisch aufgezogene Schicht nach 20-30 Minuten mit der Rückseite der Zahntraufel noch einmal glatt abziehen. Danach sofort mit einer Metall-Stachelwalze im Kreuzgang mindestens 2 Mal intensiv entlüften.

Verschleißschicht - vertikale Flächen

Sikafloor®-392 mit bis zu 5 Gew.-% Sikafloor® TIX WHG mischen und in zwei Schichten mit einer Zahntraufel aufbringen.

Rutschfeste Verschleißschicht

Sikafloor®-392 ausgießen, mit einer Zahntraufel auf die gewünschte Schichtdicke gleichmäßig verteilen und sofort mit SiC 0,5-1,0 mm im Überschuss abstreuen. Nach der Aushärtung muss das überschüssige Siliziumcarbid abgekehrt und abgesaugt werden, sowie mit Sikafloor®-392 versiegelt werden. Diese Ausführung ist mit dem abnehmenden Sachverständigen abzustimmen.

GERÄTEREINIGUNG

Wiederverwendbares Werkzeug sollte sorgfältig mit Sika® Verdünner C oder mit Isopropanol gereinigt werden. Vollständig ausgehärtetes Material kann nur mechanisch entfernt werden.