Sikafloor®-381

2-komponentige Epoxidharzbeschichtung mit sehr hoher chemischer Beständigkeit. Total solid nach Prüfverfahren DEUTSCHE BAUCHEMIE

- chemisch hoch beständig

- mechanisch hoch beanspruchbar

- abriebfest

- schnelle Aushärtung

Anwendung

Beschichtung für Fußböden in der Industrie, die hohen chemischen und mechanischen Belastungen unterliegen, wie z.B. Anlagen in der chemischen und pharmazeutischen Industrie oder im Laborbereich.Vorteile

- chemisch hoch beständig

- mechanisch hoch beanspruchbar

- abriebfest

- schnelle Aushärtung

Verpackung

| Komponente A | 21,25 kg |

| Komponente B | 3,75 kg |

| Komponente A + B | 25 kg |

Farbe

| Harz - Komponente A | farbig, flüssig |

| Härter - Komponente B | transparent, flüssig |

Viele Farbtöne möglich.

Geringe Farbtonabweichungen sind aus rohstoffbedingten Gründen unver-meidbar. Es können bei hellen Bunttönen, wie z.B. im Gelb- oder Orangebereich, Farbtonabweichungen durch die Verfüllung mit Quarzsand auftreten. Eigene Versuche sind unabdingbar. Unter UV- und Witterungseinflüssen sind Epoxidharze generell nicht farbtonstabil.

Produktdetails

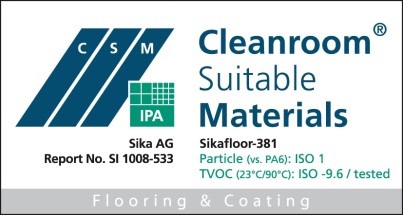

PRÜFZEUGNISSE

- Dekontaminierbarkeit

- Rutschhemmung

- CSM-Qualifizierung für Partikel-Emission und TVOC-Ausgasung

|

|

Chemische Basis

Epoxid

Lagerfähigkeit

Vom Tag der Produktion mind. 24 Monate.

Lagerbedingungen

In ungeöffneten, unbeschädigten Originalgebinden, trocken, bei Temperaturen zwischen +5°C und +30°C lagern.

Dichte

| 1,6 kg/l | Bindemittel |

Shore-Härte (D)

| 82 | (7 Tage / +23°C) |

Abriebfestigkeit

| 62 mg | (7 Tage / 23°C) |

Druckfestigkeit

| > 80 N/mm² | (14 Tage/23°C). |

Biegezugfestigkeit

| > 55 N/mm² | (14 Tage / 23°C) |

Haftzugfestigkeit

| > 1,5 N/mm² | (Betonbruch) |

Chemische Beständigkeit

Hoch beständig gegen viele Medien. Siehe Chemikalienbeständigkeitsliste.

Thermische Beständigkeit

Kurzzeitig trockene Hitze bis + 100°C, Reinigung mit Warmwasser bis +80°C, permanent + 50°C

Anwendung

Mischverhältnis

85 Gew.-Teile Komp. A

15 Gew.-Teile Komp. B

Lufttemperatur

Minimal + 10°C

Maximal + 30°C

Relative Luftfeuchtigkeit

Maximal 80 %

Taupunkt

Während der Applikation und der Aushärtung muss die Untergrundtemperatur mind. + 3°C über der Taupunkttemperatur liegen. Vor Betauung schützen.

Untergrundtemperatur

Minimal + 10°C

Maximal + 30°C

Untergrundfeuchtigkeit

Maßgeblich sind die Angaben der unter "Materialverbrauch" genannten Systemgrundierungen.

Verarbeitungszeit

| Umgebungstemperatur | Zeit |

| + 10°C | 60 Min. |

| + 20°C | 30 Min. |

| + 30°C | 15 Min. |

Die oben angegebenen Zeiten sind ca. Angaben und können bei alternativen Umgebungsbedingungen variieren.

Aushärtezeit

| Untergrundtemperatur | Mindestens | Maximal |

| +10°C | 24 Stunden | 3 Tage |

| +20°C | 18 Stunden | 2 Tage |

| +30°C | 12 Stunden | 24 Stunden |

Die oben angegebenen Zeiten sind ca. Angaben und können bei alternativen Umgebungsbedingungen variieren.

Wartezeit bis zur Nutzung

| Untergrundtemperatur | Begehbar nach | Befahrbarbar nach | Vollständig ausgehärtet nach |

| +10°C | 24 Stunden | 6 Tagen | 7 Tagen |

| +20°C | 18 Stunden | 4 Tagen | 5 Tagen |

| +30°C | 12 Stunden | 2 Tag | 3 Tagen |

Die oben angegebenen Zeiten sind ca. Angaben und können bei alternativen Umgebungsbedingungen variieren.

Materialverbrauch

| Beschichtungssystem | Produkt | Verbrauch |

| Grundierung | Sikafloor®-150 Plus/-151 | 0,3 - 0,5 kg/m2 |

| Egalisierung (optional) | Sikafloor®-150 Plus/-151 Mörtel | Siehe PDS von Sikafloor®-150 Plus/-151 |

| Nutzschicht horizontale Flächen (1,8 - 2,8 mm) | Sikafloor®-381 verfüllt mit Quarzsand 0,1 - 0,3 mm | 1,8 kg/m2 /mm Bindemittel + Quarzsand 10 - 15°C: 1 : 0,1 Gew. Teile (1,65 + 0,15 kg/m2) 20 - 30°C: 1 : 0,2 Gew. Teile (1,5 + 0,3 kg/m2) |

| Nutzschicht vertikale Flächen (Schichtdicke ~ 1,5 mm) | Sikafloor®-381 + 2,5 - 4 % Gew. Teile Stellmittel T | 2 x 1,25 kg/m2 |

| Nutzschicht mit Rutschhemmung (Schichtdicke ~ 2,5 mm) | Sikafloor®-381, Absandung mit Siliciumcarbid 0,5 - 1,0 mm oder Quarzsand 0,4 - 0,7 mm im Überschuss | 1,6 kg/m2 Bindemittel ohne Verfüllung mit Siliciumcarbid 0,5 - 1,0 mm oder Quarzsand 0,4 - 0,7 mm (5 - 6 kg/m2) |

| Versiegelung (nur auf abgesandete Flächen) | Sikafloor®-3811) | 0,70 - 0,85 kg/m2 |

1) Optional kann 5 % Gew. Teile Sika® Verdünner C hinzugefügt werden

Hierbei handelt es sich um theoretische Zahlen. Der Verbauch kann je nach Beschaffenheit der Oberfläche des Untergundes variieren.

MISCHEN

Vor dem Mischen Komponente A maschinell aufrühren. Die Komponenten A + B vor der Verarbeitung im vorgeschriebenem Mischungsverhältnis vorsichtig zusammengeben. Um Spritzer oder gar ein Überschwappen der Flüssigkeit zu verhindern, die Komponenten mit einem stufenlos verstellbaren elektrischen Rührgerät kurze Zeit mit geringer Drehzahl durchmischen. Anschließend die Rührgeschwindigkeit zur intensiven Vermischung auf maximal 300 U/min steigern. Nach ca. 2 Minuten die vorgesehenen Anteile Quarzsand zugeben. Die Mischdauer beträgt mindestens 3 Minuten und ist erst dann beendet, wenn eine homogene Mischung vorliegt. Gemischtes Material in ein sauberes Gefäß umfüllen (umtopfen), und nochmals kurz, wie oben beschrieben durchmischen.

VERARBEITUNG

Auf waagerechten Flächen wird Sikafloor®-381 aufgegossen, mit Doppelblattspachtel oder Zahnrakel gleichmäßig auf die gewünschte Schichtdicke verteilt und mit der Stachelwalze intensiv entlüftet. Bei schrägen und senkrechten Flächen unter Zugabe von Stellmittel T ggf. in mehreren Lagen spachteln.

GERÄTEREINIGUNG

Sika® Verdünnung C

Vollständig ausgehärtetes Material kann nur mechanisch entfernt werden.