Sika® Icosit® KC 330/10

2-Komponentige Polyurethan Vergussmasse für den hartelastischen Unterguss bei sehr hohen Radlasten

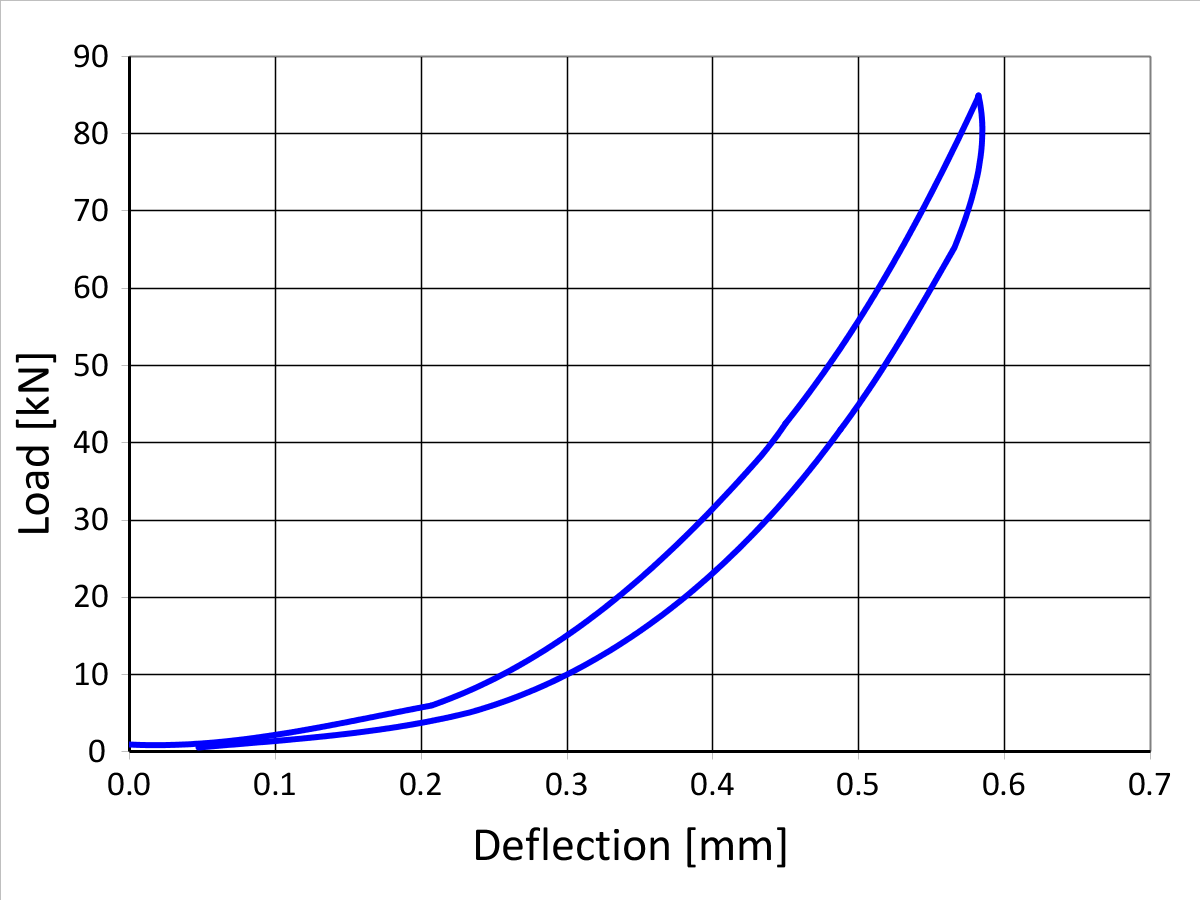

Sika® Icosit® KC 330/10 ist ein elastisch aushärtendes 2-komponentiges Vergussprodukt auf Polyurethanbasis. Es ist als schwingungsdämpfende, tragende und flexible Vergussmasse bei sehr hohen Radlasten konzipiert.

- Hohe Achslasten von Vollbahnen und Ladekränen

- Geräusch- und Schwingungsreduzierend

- Flexibel, elastisch (Shore D Härte 75)

- Reduziert Betonerosion unter dem Stützpunkt

- Gleichmäßige Lastverteilung in den Untergrund

- Wasserdichter Unterguss der Schiene

- Dämpfend, komprimierbar

- Streustromisolierend

- Keine Spannungsspitzen an Ankerschrauben

- Hervorragende Haftung auf verschiedenen Untergründen

- Toleranzausgleichend

- Schubfeste Verklebung möglich

- Aufnahme von dynamischen Spannungen

- Lange Dauerhaftigkeit bei geringer Wartung