Sika® Ucrete® MF 40 AS

Sika® Ucrete® MF 40 AS ist ein einzigartiger, hochbelastbarer, lösemittelfreier, durchpigmentierter und elektrisch leitfähiger 4-komponentiger Einschichtbodenbelag auf Polyurethanbetonbasis mit einer glatten, matten Oberfläche und einer außergewöhnlichen Beständigkeit gegenüber aggressiven Chemikalien, starken Stößen und Temperaturen bis zu 70°C. Sika® Ucrete® MF 40 AS ist dicht und undurchdringlich.

- Sehr gute mechanische Beständigkeit

- Sehr gute chemische Beständigkeit

- Elektrostatisch ableitfähig

- Wasserundurchlässig

- Leicht zu reinigen und schnell abtrocknend

- Hemmt biologisches Wachstum

- Keine Geschmacks- oder Geruchsübertragung bereits nach dem Mischen

- Kann auf Untergründe mit hoher Restfeuchte appliziert werden

- Einbau ausschließlich durch zertifizierte Fachverleger

Anwendung

Sika® Ucrete® MF 40 AS wird in überwiegend trockenen Industriebereichen eingesetzt, in denen ein robuster und langlebiger Boden mit hoher mechanischer, thermischer und chemischer Belastung, sowie antistatische Eigenschaften gefordert ist. Sika® Ucrete® MF 40 AS ist besonders für die Verwendung in der Milch-, Süßwaren- und chemischen Industrie empfohlen sowie in Räumen, in denen elektronische Geräte und explosionsgefährdete Bereiche geschützt werden müssen.Vorteile

- Sehr gute mechanische Beständigkeit

- Sehr gute chemische Beständigkeit

- Elektrostatisch ableitfähig

- Wasserundurchlässig

- Leicht zu reinigen und schnell abtrocknend

- Hemmt biologisches Wachstum

- Keine Geschmacks- oder Geruchsübertragung bereits nach dem Mischen

- Kann auf Untergründe mit hoher Restfeuchte appliziert werden

- Einbau ausschließlich durch zertifizierte Fachverleger

Verpackung

Sika® Ucrete® MF 40 AS wird in 4 Einheiten zu 17,723 kg geliefert:

| Part 1 | 2,93 kg Kanister |

| Part 2 | 3,29 kg Kanister |

| Part 3 | 11,00 kg Papiersack |

| Part 4 | 0,50 kg Folienbeutel |

Farbe

| Standardfarben: | rot, orange, gelb, hellgelb, knallgelb, creme, grün, hellgrün, blau |

Unter UV-Einstrahlung können Sika® Ucrete® Systeme vergilben. Dieses hat keinen Einfluss auf die technischen Eigenschaften des Materials. Für die Farbauswahl wird eine vorherige Rücksprache mit unseren Sika® Ucrete® Fachberatern empfohlen.

Produktdetails

PRÜFZEUGNISSE

- Rutschfestigkeitsklasse R10 (EN 16165)

- Zulassung als Oberflächenschutzsystem in Lebensmittelbereichen (HACCP, IFS-Konformität)

- Brandprüfung Bfl-s1 (DIN EN 13501-1)

- Nachweis auf keine Wasseraufnahme

- Nachweis auf VOC- und Aldehyd-Freiheit (Eurofins Indoor Air Comfort Gold)

- Nachweis auf keine geschmacksverändernde Wirkung

- Reinigungsfähigkeit wie Edelstahl

- Halal Certification Europe (HCE)

Chemische Basis

Wässriger Polyurethan-Zement Hybrid

Lagerfähigkeit

Bitte Haltbarkeitsdatum auf den Verpackungen beachten.

Lagerbedingungen

Verschlossene Originalgebinde sind trocken und im Temperaturbereich von 5 bis 30°C, idealerweise zwischen 18 und 25°C, zu lagern. Direkte Sonneneinstrahlung und Temperaturunterschreitung sind zu vermeiden. Informationen zur sicheren Handhabung und Lagerung sind dem aktuellen Sicherheitsdatenblatt zu entnehmen.

Dichte

| gemischtes Material | ~1,97 kg/l |

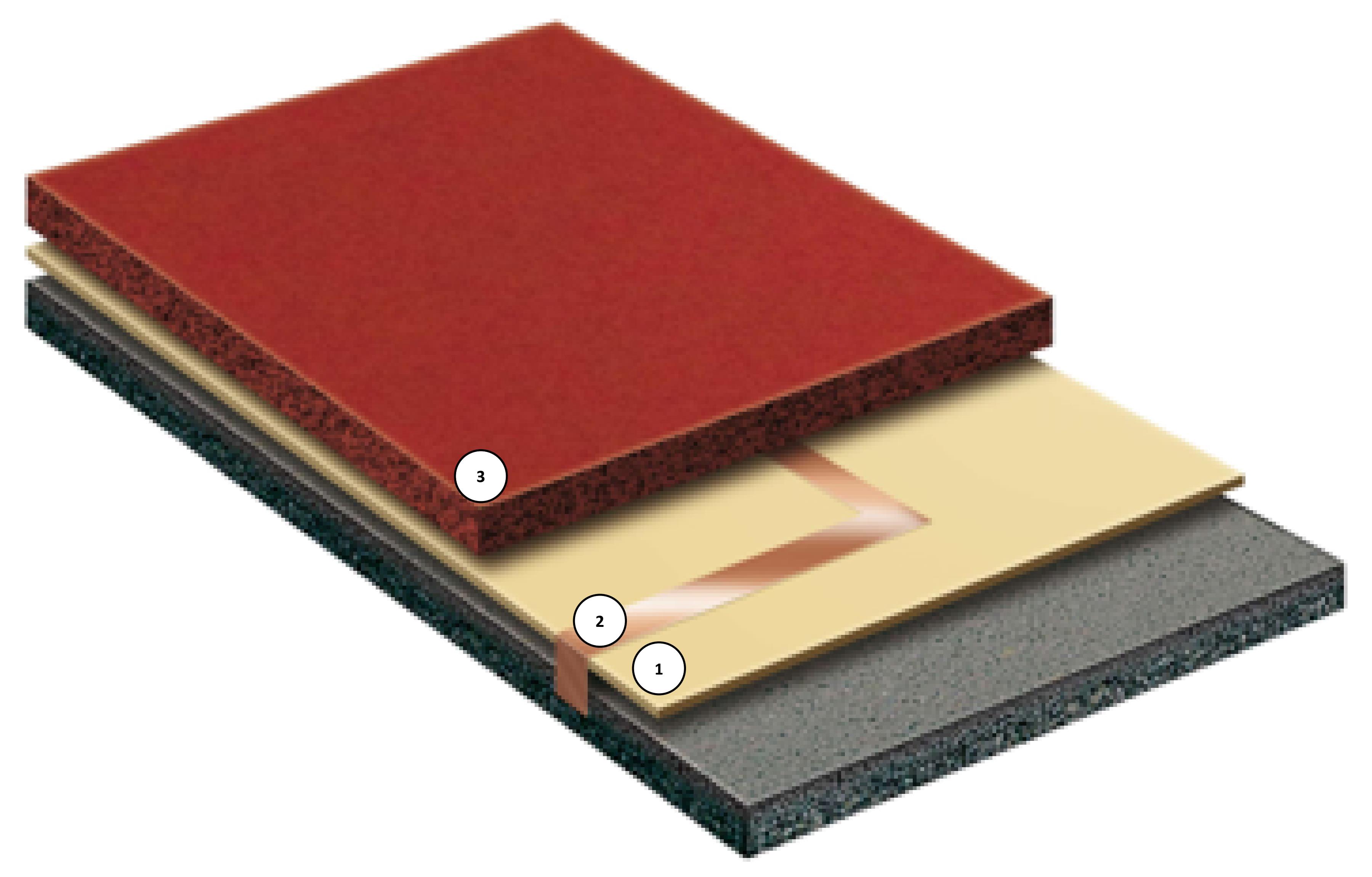

Systemaufbau

| Schicht | Produkt | |

| 1. | Grundierung | Sika® Ucrete® PLC |

| 2. | Erdungsanschluss | Kupferbänder |

| 3. | Bodenbelag | Sika® Ucrete® MF 40 AS |

Druckfestigkeit

| 28 Tage bei +23°C | 50 N/mm² |

E-Modul (statisch)

4000 MPa | (BS 6319-6) |

Biegezugfestigkeit

| 28 Tage bei +23°C | 20 N/mm² |

Zugfestigkeit

| 28 Tage bei +20°C | 9 MPa |

Haftzugfestigkeit

| > 2,0 N/mm² (Betonbruch) | (EN 1542) |

Thermischer Ausdehnungskoeffizient

| 3.6 × 10-5 °C-1 | (ASTM C531) |

Brandverhalten

| Klasse Bfl-s1 | (EN 13501-1) |

Chemische Beständigkeit

Beständig gegen eine Vielzahl an Chemikalien. Detaillierte Angaben auf Anfrage.

Thermische Beständigkeit

-15 bis +70°C

Rutschhemmung

| R 10 | (EN 16165) |

Elektrostatisches Verhalten

| Durchgangswiderstand | RG< 1 × 106 Ω |

| Durchgangswiderstand gegen Erde | RG < 109 Ω |

| Aufladespannung bei Begehen | < 100 V |

| Durchgangswiderstand Mensch-Schuh-Boden | < 35 MΩ |

Hinweis: Die Messergebnisse können durch ESD-Kleidung, die Umgebungsbedingungen, die Messgeräte, die Sauberkeit des Bodens und das Prüfpersonal beeinflusst werden.

Anwendung

Schichtdicke

~4–6 mm

Materialtemperatur

| Minimum | +18°C |

| Maximum | +25°C |

Lufttemperatur

| Minimum | +18°C |

| Maximum | +30°C |

Untergrundtemperatur

| Minimum | +18°C |

| Maximum | +30°C |

Verarbeitungszeit

10 Minuten bei 23°C

Aushärtezeit

| Untergrundtemperatur | Inbetriebnahme |

| +18 °C | < 24 Stunden |

| +15 °C | 4 Stunden (mit Sika® Ucrete® Accelerator) |

Hinweis: Die Zeiten sind ungefähre Angaben und können sich je nach Luftfeuchtigkeit, Umgebungs- und Untergrundtemperatur ändern.

Materialverbrauch

| Schicht | Produkt | Verbrauch |

| Grundierung | Sika® Ucrete® PLC | ca. 2–4 kg/m2 |

| Erdungsanschluss | Kupferband | Maximal 10 m Abstand zwischen den Streifen |

| Bodenbelag | Sika® Ucrete® MF 40 AS | ca. 8–10 kg/m2 für 4 mm ca. 12–14 kg/m2 für 6 mm |

UNTERGRUNDVORBEREITUNG

Sika® Ucrete® Beläge können aufgrund ihrer Starrheit keinerlei Rissbewegungen des Untergrundes folgen. Daher sind Rissbewegungen auszuschließen. Bei Rissen sind zunächst deren Ursache und Beschaffenheit zu ermitteln, hierzu sind meist Entnahmen von Bohrkernen erforderlich. Die kraftschlüssige Füllung von Rissen hat nach den allgemeinen Regeln der Technik zu erfolgen. Für weitere Informationen siehe technisches Handbuch.

Sika® Ucrete® MF 40 AS wird auf eine untergrundvorbehandelte und mit Sika® Ucrete® PLC (alternativ Sika® Ucrete® PFS) kratzgespachtelte Fläche aufgetragen. Die zu überarbeitenden Untergründe müssen fest, feingriffig und tragfähig sein, frei von losen Teilen sowie trennend wirkenden Substanzen wie Öl, Fett oder Ähnlichem. Eine Untergrundvorbehandlung durch HDW-Granulat- oder Kugelstrahlen ist vor der Applikation von Sika® Ucrete® PLC zwingend erforderlich. Nach der Untergrundvorbehandlung muss die Abreißfestigkeit des Untergrundes mind. 1,5 N/mm2 betragen. Der zu beschichtende Untergrund muss gegen aufsteigende Feuchtigkeit bzw. drückendes Wasser gesichert sein.

Die nachfolgenden Untergründe gelten als geeignet für die Überarbeitung mit Sika® Ucrete® Bodenbelägen. Eine ordnungsgemäße Untergrundvorbehandlung wird vorausgesetzt:

- monolithische Betontragschicht, bewehrt (min. C25/30), nach EN 206-1, außer Leichtbeton

- polymermodifizierte Zementestriche im Verbund, mind. CT-C30-F4, Mindestschichtdicke 25 mm, nach DIN 18560-3

- polymermodifizierte Zementestriche auf Dämmschicht, mind. CT-C40-F5, Mindestschichtdicke 75 mm nach DIN 18560-2

- polymermodifizierte Zementestriche auf Abdichtungsschicht, mind. CT-C40-F5, Mindestschichtdicke 75 mm nach DIN 18560-4

- Terrazzo-Oberflächen auf Zementbasis

- Bereits vorhandene Sika® Ucrete® Beläge

Sika® Ucrete® kann auf 7 Tage alten Beton (dies entspricht einer Restfeuchte von ca. 6 - 8%, gemessen nach der CM-Methode) oder auf 2 - 3 Tage alten kunststoffvergüteten Zementestrich verarbeitet werden.

MISCHEN

Part 1 muss vor Zugabe in den Mischer gründlich aufgeschüttelt werden, damit alle darin enthaltenen Leitfasern in die Mischung gelangen! Zunächst Part 1, Part 2 sowie Part 4 in ein sauberes Gefäß füllen und darauf achten, dass die Komponenten restlos „auslaufen“. Die Komponenten gründlich mit einem langsam laufenden Handmischer mit Spiralrührer (Einzel) bei 350 bis 450 U/min mischen, bei einem Doppelrührer bei 150-350 U/min. Der Durchmesser des Mischeimers sollte max. den doppelten Durchmesser des Rührwerks haben. Beim Mischvorgang ist darauf zu achten, dass auch die Boden- und Randbereiche des Mischgefäßes erfasst werden. Der Mischvorgang muss bis zum homogenen Zustand, i.d.R. 30 Sek – max. 1 Minute, durchgeführt werden. Anschließend wird Part 3 dem vorgemischten Material zugeführt und weitere mindestens 2 bis maximal 3 Minuten (bei 20°C) gemischt. Bauseits sind nur komplette Gebinde zu verarbeiten. Teilmengen können nicht angemischt werden. Es muss ausreichend und klumpenfrei gemischt werden, um die Fasern homogen einzudispergieren, jedoch darf nicht zu stark gemischt werden, da sonst Fasern zerstört und die antistatischen Eigenschaften beeinträchtigt werden können. Wenn zu viele Faserklumpen vorhanden sind, kann die Drehzahl auf bis zu 600 U/min erhöht und – wenn möglich – die Mischzeit um 30 Sekunden verlängert werden. Beachten Sie, dass Klumpen undispergierter Fasern nicht in das Material fallen, da es vom Mischer entladen ist. Korrekt gemischtes Material zeigt nur sehr wenige Faserklumpen auf, sollte eine gleichmäßige Farbe haben und einzelne Fasern sind gerade noch an der Oberfläche des fertigen Bodens sichtbar. Jeder Materialansatz ist identisch lange mit dem Handrüher zu mischen. Die Temperatur auf der Baustelle sollte zwischen 18 und 30°C, die des Substrats und Materials mindestens 18°C und die Komponenten beim Mischvorgang zwischen 18 und 22°C betragen.

Hinweis:

Sika® Ucrete® MF 40 AS sollte bevorzugt mit Handrührer gemischt werden. Der Einsatz des Zwangsmischers Collomatic XM2 650 ist möglich, jedoch ist mindestens eine Doppelmischung erforderlich. Es muss sichergestellt sein, dass die Flüssigkomponenten vollständig dispergiert sind; gegebenenfalls ist ein Vormischen mit einem Handrührgerät notwendig. Nach Zugabe von Part 3 sollte die Mischung zunächst zwei Minuten durchmischt werden. Anschließend ist der Mischvorgang kurz zu unterbrechen, um nicht vollständig eingemischtes Pulver aus Totzonen und von den Rührhaken zu entfernen. Danach ist die Mischung für weitere zwei Minuten fortzusetzen.

Der Einsatz des Zwangsmischers Beba B53 ist nicht möglich!

VERARBEITUNG

Nach dem Anmischen erfolgt der Auftrag des Materials mittels Stiftrakel oder Traufel. Die Stiftlänge ist entsprechend der Schichtdicke zu wählen. Unmittelbar nach dem Auftrag muss zwingend mit Stachelwalze mit drehbaren Einzelscheiben parallel zu den Materialansätzen beim Aufziehen entlüftet und egalisiert werden. Bei Sika® Ucrete® MF 40 AS ist das Überarbeiten mit Stachelwalze zur Erreichung einer gleichmäßigen Ableitfähigkeit besonders wichtig, da die Leitfasern hierdurch zur Oberfläche hin „ausgerichtet“ werden. Es sollte nicht mehr als 10 cm in den zuvor applizierten Bereich gerollt werden und die Fläche sollte nicht länger als 10 Minuten nach dem Anmischen abgerollt werden.

Neben der Materialtemperatur ist bei der Verarbeitung von Polyurethanbeton die Temperatur des Untergrundes von entscheidender Bedeutung. Bei niedrigen Temperaturen verzögern sich grundsätzlich die chemischen Reaktionen; damit verlängern sich auch die Überarbeitbarkeits- und Begehbarkeitszeiten. Gleichzeitig erhöht sich, infolge zunehmender Viskosität, ggf. der Verbrauch pro Flächeneinheit. Bei hohen Temperaturen werden die chemischen Reaktionen beschleunigt, so dass sich die Zeiten entsprechend verkürzen. Im Übrigen gelten die einschlägigen Richtlinien für die Verarbeitung von Reaktionsharzen im Betonbau.

GERÄTEREINIGUNG

Bei Arbeitsunterbrechung müssen alle zur Wiederverwendung vorgesehenen Arbeitsgeräte sorgfältig mit Sika® Verdünnung C (nur für die Reinigung) gesäubert werden. Ausgehärtete Verunreinigungen lassen sich nur mechanisch entfernen.