Sika® Ucrete® UD 100 AS

(bisher Ucrete® UD 100 AS)

Sika® Ucrete® UD 100 AS ist ein strukturierter, antistatischer, hoch belastbarer Einschichtbodenbelag auf Polyurethanbetonbasis mit sehr guter Beständigkeit gegen aggressive Chemikalien, mechanische Belastungen und Temperaturen bis zu +120°C. Er eignet sich für rutschfeste Anwendungen in ESD- und ECF-Umgebungen.

- Sehr hohe Temperatur- und Chemikalienbeständigkeit

- Elektrostatisch ableitfähig

- Dicht und undurchdringlich

- Sehr gute Abrieb- & Schlagfestigkeit

- Hemmt biologisches Wachstum

- Keine Geschmacks- oder Geruchsübertragung bereits nach dem Mischen

- Kann auf Untergründe mit hoher Restfeuchte appliziert werden

- Einbau durch zertifizierte Fachverleger

Anwendung

Sika® Ucrete® UD 100 AS wird in nassen und trockenen Prozessbereichen eingesetzt, in denen ein langlebiger, rutschfester und ableitfähiger Boden gefordert ist. Er wird besonders für den Einsatz in folgenden Bereichen empfohlen:- Lebensmittel- und Getränkeindustrie

- Pharma- und Chemieindustrie

- Produktionsstätten und Werkstätten

- Militäreinrichtungen

Vorteile

- Sehr hohe Temperatur- und Chemikalienbeständigkeit

- Elektrostatisch ableitfähig

- Dicht und undurchdringlich

- Sehr gute Abrieb- & Schlagfestigkeit

- Hemmt biologisches Wachstum

- Keine Geschmacks- oder Geruchsübertragung bereits nach dem Mischen

- Kann auf Untergründe mit hoher Restfeuchte appliziert werden

- Einbau durch zertifizierte Fachverleger

Verpackung

Sika® Ucrete® UD 100 AS wird in 4 Einheiten zu 31,08 kg geliefert:

| Part 1 | 2,49 kg Kanister |

| Part 2 | 3,29 kg Kanister |

| Part 3 | 24,80 kg Papiersack |

| Part 4 | 0,50 kg Folienbeutel |

Farbe

| Standardfarben | rot, orange, gelb, hellgelb, knallgelb, creme, grün, hellgrün, blau |

Unter UV-Einstrahlung können Sika® Ucrete® Systeme vergilben. Dieses hat keinen Einfluss auf die technischen Eigenschaften des Materials. Für die Farbauswahl wird eine vorherige Rücksprache mit unseren Sika® Ucrete® Fachberatern empfohlen.

Produktdetails

PRÜFZEUGNISSE

- Nachweis auf keine Wasseraufnahme

- Halal Certification Europe (HCE)

- Zulassung als Oberflächenschutzsystem in Lebensmittelbereichen (HACCP, IFS-Konformität)

- Nachweis auf VOC- und Aldehyd-Freiheit (Eurofins Indoor Air Comfort Gold)

- Rutschfestigkeitsklasse R11

- Brandprüfung Bfl-s1

- Nachweis auf keine geschmacksverändernde Wirkung

- Reinigungsfähigkeit wie Edelstahl

Chemische Basis

Wässriger Polyurethan-Zement Hybrid

Lagerfähigkeit

Bitte Haltbarkeitsdatum auf den Verpackungen beachten.

Lagerbedingungen

Verschlossene Originalgebinde sind trocken und im Temperaturbereich von 5 bis 30°C, idealerweise zwischen 18 und 25°C, zu lagern. Direkte Sonneneinstrahlung und Temperaturunterschreitung sind zu vermeiden. Informationen zur sicheren Handhabung und Lagerung sind dem aktuellen Sicherheitsdatenblatt zu entnehmen.

Dichte

2080 kg/m3

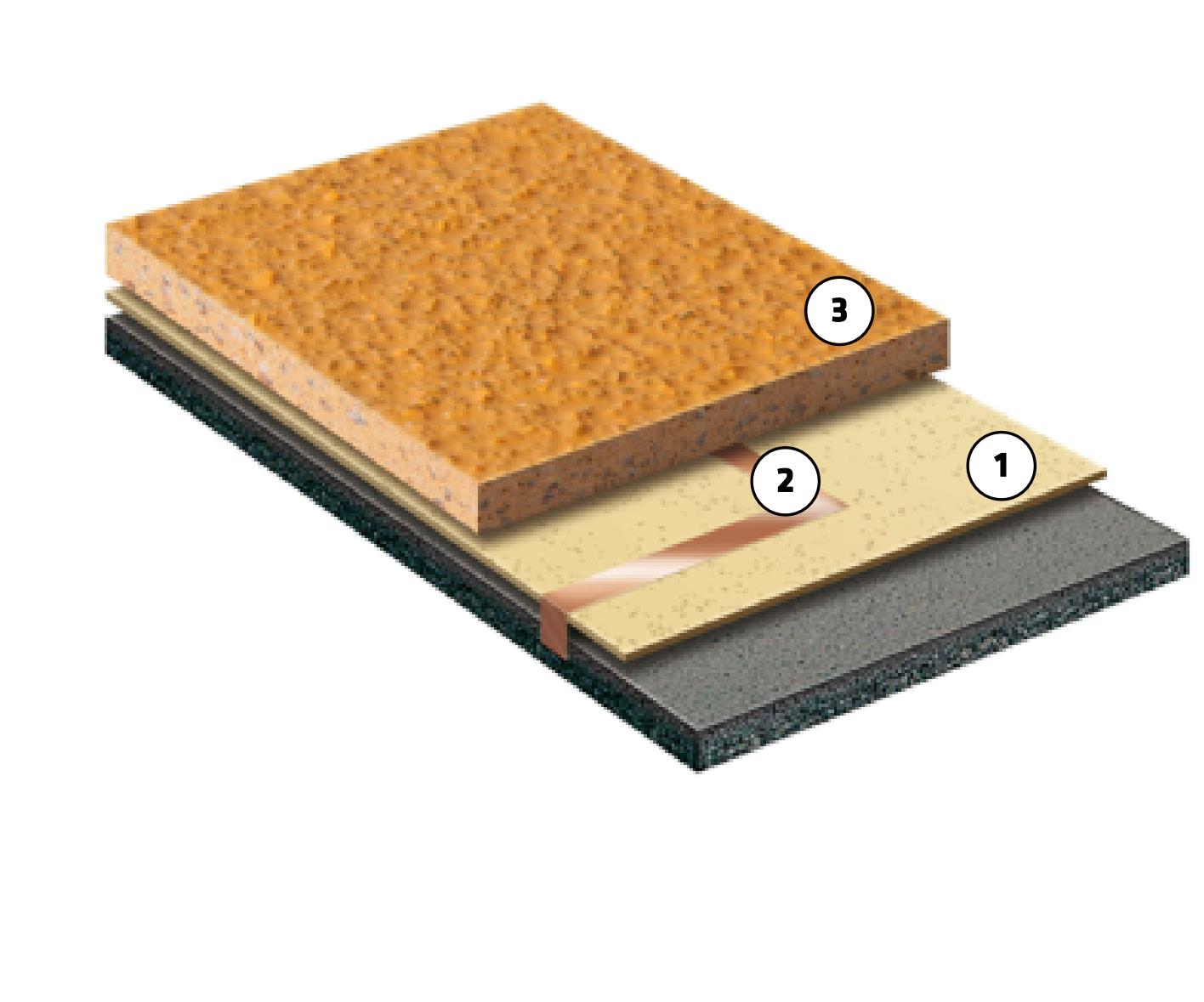

Systemaufbau

| Schicht | Produkt | |

| 1. | Grundierung | Sika® Ucrete® PSC |

| 2. | Erdungsanschluss | Kupferband |

| 3. | Bodenbelag | Sika® Ucrete® UD 100 AS |

Druckfestigkeit

| 28 Tage bei +23°C | 55 N/mm² |

E-Modul (statisch)

3250 MPa | (BS 6319-6) |

Biegezugfestigkeit

| 28 Tage bei +23°C | 14 N/mm² |

Zugfestigkeit

| 28 Tage bei +20°C | 7 MPa |

Haftzugfestigkeit

| > 2,0 N/mm² (Betonbruch) | (EN 1542) |

Thermischer Ausdehnungskoeffizient

3.6 × 10-5 °C-1 | (ASTM C531) |

Brandverhalten

| Klasse Bfl-s1 | (EN 13501-1) |

Chemische Beständigkeit

Beständig gegen eine Vielzahl an Chemikalien. Detaillierte Angaben auf Anfrage.

Thermische Beständigkeit

-40 bis +120°C

Rutschhemmung

| R11 | (EN 16165) |

Elektrostatisches Verhalten

| Durchgangswiderstand | RG< 1 × 106 Ω |

| Durchgangswiderstand gegen Erde | RG< 1 × 106 Ω |

| Aufladespannung bei Begehen | < 100 V |

| Durchgangswiderstand Mensch-Schuh-Boden | < 35 MΩ |

Hinweis: Die Messergebnisse können durch ESD-Kleidung, die Umgebungsbedingungen, die Messgeräte, die Sauberkeit des Bodens und das Prüfpersonal beeinflusst werden.

Anwendung

Schichtdicke

~ 9 mm

Materialtemperatur

| Minimum | +15°C |

| Maximum | +25°C |

Lufttemperatur

| Minimum | +12°C |

| Maximum | +30°C |

Untergrundtemperatur

| Minimum | +12°C |

| Maximum | +30°C |

Verarbeitungszeit

| bei 23°C | 10 Minuten |

Aushärtezeit

Inbetriebnahme nach 24 Stunden

Hinweis:

- Die Zeiten sind ungefähre Angaben und können sich je nach Umgebungs- und Untergrundstemperatur ändern.

- Durch den Einsatz von Sika® Ucrete® Accelerator kann die Aushärtzeit verkürzt werden.

Materialverbrauch

| Schicht | Produkt | Verbrauch |

| Grundierung | Sika® Ucrete® PSC | ca. 0,2–0,4 kg/m2 |

| Erdungsanschluss | Kupferband | Maximal 10 m Abstand zwischen den Streifen |

| Bodenbelag | Sika® Ucrete® UD100AS | ca. 19–22 kg/m2 |

UNTERGRUNDVORBEREITUNG

Sika® Ucrete® Beläge können aufgrund ihrer Starrheit keinerlei Rissbewegungen des Untergrundes folgen. Daher sind Rissbewegungen auszuschließen. Bei Rissen sind zunächst deren Ursache und Beschaffenheit zu ermitteln, hierzu sind Entnahmen von Bohrkernen meist erforderlich. Die kraftschlüssige Füllung von Rissen hat nach den allgemeinen Regeln der Technik zu erfolgen. Für weitere Informationen siehe technisches Handbuch.

Sika® Ucrete® UD 100 AS wird auf eine grundierte und/oder kratzgespachtelte Fläche aufgetragen. Die zu überarbeitenden Untergründe müssen fest, feingriffig und tragfähig sein, frei von losen Teilen sowie trennend wirkenden Substanzen wie Öl, Fett oder Ähnlichem. Eine Untergrundvorbehandlung durch Granulat- oder Kugelstrahlen, Hoch- oder Höchstdruckwasserstrahlen o. Ä. ist vor Grundierungsauftrag zwingend erforderlich. Nach der Untergrundvorbehandlung muss die Abreißfestigkeit des Untergrundes mind. 1,5 N/mm2 betragen. Der zu beschichtende Untergrund muss gegen aufsteigende Feuchtigkeit bzw. drückendes Wasser gesichert sein.

Die nachfolgenden Untergründe gelten als geeignet für die Überarbeitung mit Sika® Ucrete® Polyurethanbeton. Eine ordnungsgemäße Untergrundvorbehandlung wird vorausgesetzt:

- monolithische Betontragschicht, bewehrt (min. C25/30), nach DIN EN 206-1, außer Leichtbeton

- polymermodifizierte Zementestriche im Verbund, mind. CT-C30-F4, Mindestschichtdicke 25 mm, nach DIN 18560-3

- polymermodifizierte Zementestriche auf Dämmschicht, mind. CT-C40-F5, Mindestschichtdicke 75 mm, nach DIN 18560-2

- polymermodifizierte Zementestriche auf Abdichtungsschicht, mind. CT-C40-F5, Mindestschichtdicke 75 mm, nach DIN 18560-4

- Terrazzo-Oberflächen auf Zementbasis

- Bereits vorhandene Sika® Ucrete® Beläge

Sika® Ucrete® kann auf 7 Tage altem Beton (dies entspricht einer Restfeuchte von ca. 6 - 8%, gemessen nach der CM-Methode) oder auf 2 - 3 Tage altem kunststoffvergütetem Zementestrich verarbeitet werden.

MISCHEN

Part 1 muss vor Zugabe in den Mischer gründlich aufgeschüttelt werden, damit alle darin enthaltenen Leitfasern in die Mischung gelangen. Zunächst Part 1, Part 2 sowie Part 4 in ein sauberes Gefäß füllen und gründlich mit einem langsam laufenden Rührwerk bei ca. 300 U/min mischen. Es ist darauf zu achten, dass die Komponenten restlos „auslaufen“. Beim Mischvorgang der Komponenten ist darauf zu achten, dass auch die Boden- und Randbereiche des Mischgefäßes erfasst werden. Der Mischvorgang muss bis zum homogenen Zustand, i.d.R. 30 Sek. – max. 1 Minute, durchgeführt werden. Ein Zwangsmischer auf der Baustelle ist zwingend erforderlich. Geeignete Zwangsmischer: Beba B53 oder Collomatic XM2 650. Beim Einsatz des Beba 53 wird Werkzeugdrehzahl Stufe 1 und Kübeldrehzahl Stufe 2 empfohlen. Anschließend wird Part 3 dem vorgemischten Material zugeführt und 1,5 Minuten gemischt. Danach den Mischvorgang kurz unterbrechen, um nicht dispergiertes Pulver/Harz aus Totzonen und von den Rührhaken zu entfernen. Anschließend weitere 1,5 Minuten (bei RT) mischen. Auf klumpenfreies Anmischen ist zu achten. Bauseits sind nur komplette Gebinde zu verarbeiten. Teilmengen können nicht angemischt werden. Jeder Materialansatz ist identisch lange im Zwangsmischer zu mischen. Einfachmischungen sind nicht möglich, Doppelmischungen sind erforderlich. Die Temperatur der Komponenten sollte beim Mischvorgang zwischen 15 und 20°C liegen.

VERARBEITUNG

Nach dem Anmischen erfolgt der Auftrag knieend mit dem Estrichschwert bzw. Traufel. Nicht zu stark glätten, da dadurch die leitfähigen Fasern verklumpen können. Mit gelber Schaumstoffwalze die Oberfläche überarbeiten für eine glatte Oberfläche.

Neben der Materialtemperatur ist bei der Verarbeitung von Polyurethanbeton die Temperatur des Untergrundes von entscheidender Bedeutung. Bei niedrigen Temperaturen verzögern sich grundsätzlich die chemischen Reaktionen; damit verlängern sich auch die Überarbeitbarkeits- und Begehbarkeitszeiten. Gleichzeitig erhöht sich, infolge zunehmender Viskosität, ggf. der Verbrauch pro Flächeneinheit. Bei hohen Temperaturen werden die chemischen Reaktionen beschleunigt, so dass sich die in der Tabelle genannten Zeiten entsprechend verkürzen. Im Übrigen gelten die einschlägigen Richtlinien für die Verarbeitung von Reaktionsharzen im Betonbau.

Die Verarbeitung darf nur von zertifizierten Sika® Ucrete® Fachverlegern ausgeführt werden.

GERÄTEREINIGUNG

Bei Arbeitsunterbrechung müssen alle zur Wiederverwendung vorgesehenen Arbeitsgeräte sorgfältig mit Sika® Verdünnung C (nur für die Reinigung) gesäubert werden. Ausgehärtete Verunreinigungen lassen sich nur mechanisch entfernen.